www.auto-innovazioni.com

07

'23

Written on Modified on

Gli avanzati condensatori ad alta tensione di Murata aiutano a costruire veicoli elettrici migliori

Il rapido sviluppo di veicoli ibridi ed elettrici a batteria ha rivoluzionato l'industria automobilistica, sostituendo i motori a combustione interna e presentando sfide all'industria.

Case automobilistiche, progettisti e fornitori devono imparare a ragionare in modo più aperto e muoversi con maggiore rapidità per tenere il passo con questa evoluzione. Anche componenti molto semplici come i condensatori stanno rivestendo un ruolo di fondamentale importanza per garantire una transizione sicura verso i veicoli elettrici.

Uno degli sviluppi più recenti ed eclatante è l’incremento del valore della tensione operativa dei pacchi batteria dei veicoli elettrici, passato dai tradizionali 350-400 VDC agli 800 V della Porsche Taycan, fino ad arrivare ai 900 V dei pacchi batteria utilizzati a bordo della berlina Lucid Aid. Questo incremento della tensione contribuisce a ridurre le perdite I2R nei cablaggi di questi veicoli. Il raddoppio della tensione del pacco batteria di un EV da 400 a 800 V permette di dimezzare la corrente richiesta per ottenere la medesima potenza e ridurre a ¼ le perdite di energia imputabili al riscaldamento resistivo.

Correnti di valore inferiore permettono di utilizzare cablaggi più leggeri, con conseguente diminuzione del peso del veicolo e aumento dell’autonomia. Per quanto concerne invece i tempi di ricarica, tensioni più elevate del pacco batteria semplificano la realizzazione di caricabatteria più potenti. Alcuni dei caricabatteria a più alte prestazioni al momento disponibili utilizzano già fluidi refrigeranti nei loro cavi di ricarica per contrastare il riscaldamento resistivo in presenza di correnti di valore elevato. Un requisito di questo tipo potrebbe risultare meno oneroso nel caso di stazioni di ricarica che operano con tensioni più elevate e, di conseguenza, con correnti di minore intensità.

Le problematiche della progettazione ad alta tensione

I pacchi batteria sono formati da centinaia di single celle, ciascuna delle quali produce una tensione di circa 4 V quando è completamente carica, collegate in serie per generare la tensione operativa richiesta. È il progetto del pacco - e il sistema BMS (Battery Management Systems) che controlla le modalità di carica/scarica di ogni cella presente nel pacco – che consentono di effettuare la carica in maniera più rapida.

L’altro fattore determinante per ottenere una ricarica più veloce è la disponibilità dei componenti chiave, come a esempio condensatori di sicurezza, caratterizzati da tensioni di funzionamento sufficientemente elevate per poter essere utilizzati in tali applicazioni e conformi ai severi requisiti di sicurezza in vigore nel settore automotive.

Nel settore dei semiconduttori, la realizzazione dei componenti necessari è in una fase molto avanzata, grazie allo sviluppo di IGBT in silicio da 1200 V e all’introduzione di MOSFET in carburo di silicio (SiC). Tutti questi componenti sono caratterizzati da valori limite per quanto riguarda il fenomeno del breakdown (caratterizzato dal fatto che la corrente aumenta molto rapidamente a tensione praticamente costante) e nel caso tali limiti vengano raggiunti si potrebbero verificare guasti imprevedibili dei dispositivi stessi.

Le tensioni di breakdown sono solitamente specificate alla temperatura di riferimento di 25 °C, ma potrebbero essere ridotte a temperature più elevate. I produttori di componenti devono anche tener conto del fatto che la sicurezza dei loro componenti verrà collaudata utilizzando tensioni di valore molto più elevato rispetto alla tensione nominale, applicate ovviamente per brevi periodi, e che è necessario anche considerare i margini degli errori di misura.

I produttori di componenti passivi, dal canto loro, devono cercare di minimizzare il fenomeno dell’invecchiamento dei loro componenti quando sono in servizio, prevenire l’infiltrazione di umidità in condizioni operative difficili come quelle tipiche di un’automobile ed evitare fenomeni di “creep” (scorrimento), ovvero la tendenza delle correnti a “sconfinare” negli involucri dei componenti e nelle schede a circuito stampato (PCB) quando sono presenti tensioni di valore elevato.

Un esempio: il condensatore

I produttori di condensatori devono già affrontare le problematiche appena discusse. I gruppi propulsori dei veicoli elettrici richiedono numerose funzionalità di sicurezza, tra cui condensatori di sicurezza che devono agire alla stregua di filtri di modo comune e di isolatori di circuiti.

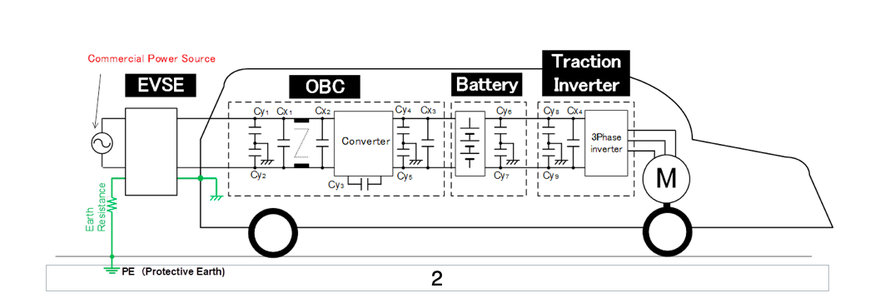

Mostra l'uso di condensatori di sicurezza in un caricatore di bordo, con due dispositivi (CY1 e CY2) che fungono da condensatori Y nel lato primario del circuito, altri due (CY4 e CY5) che assumono lo stesso ruolo nel secondario, altre due coppie (CY6 e CY7) svolgendo la stessa funzione per la batteria (CY6 e CY7) e l'invertitore di trazione (CY8 e CY9). I condensatori CX1 - 4 svolgono funzioni di livellamento in tutto il gruppo propulsore.

Questi dispositivi, come i membri della serie EVA di Murata, sono utilizzati ai capi delle linee di alimentazione (applicazioni in classe X), dove un guasto non provocherebbe una scossa elettrica, oppure tra la linea e lo chassis del veicolo (applicazioni in classe Y): una configurazione di questo tipo, nel caso di un corto circuito, potrebbe innescare un incendio o provocare una scossa elettrica.

Attualmente, i produttori di veicoli elettrici utilizzano un gran numero di condensatori a bassa tensione per poter supportare in maniera adeguata le elevate tensioni di funzionamento dei veicoli elettrici più recenti. Molto spesso si tratta di condensatori a film abbastanza ingombranti del tipo a fori passanti (through Hole) che, sebbene svolgano i compiti assegnati, richiedono un'attenta manipolazione in fase di produzione.

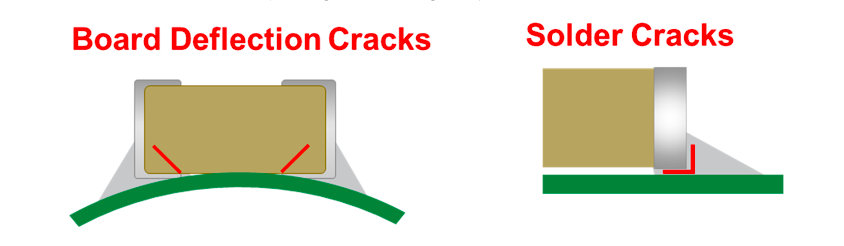

Forme comuni di guasto meccanico per gli MLCC dovute alla flessione del PCB

L'utilizzo di più dispositivi per emulare le caratteristiche di un singolo dispositivo che opera a una tensione più elevata può comportante un aumento sia della ESR (Equivalent Serie Resistance) sia della ESL (Equivalent Serie Inductance) del dispositivo composito rispetto ai valori ottenibili con una soluzione monolitica, penalizzando in tal modo le prestazioni in termini di soppressione del rumore elettrico.

Per risolvere questi problemi, Murata ha sviluppato una linea di condensatori ceramici multistrato (MLCC) a montaggio superficiale caratterizzati da tensioni operative di picco fino a 1500 V (in DC) e a 305 Vrms (in AC). Tra le caratteristiche di rilievo dei condensatori della serie EVA da segnalare la distanza di creepage di 6 e 10 mm, grazie alla quale è possibile minimizzare la probabilità che si formino archi rispetto ad altri dispositivi contraddistinti da distanze di creepage di soli 4 mm. L'utilizzo dei componenti della serie EVA permette inoltre di ridurre gli ingombri sulla scheda PCB e i costi di assemblaggio, oltre ad aumentare la resa in produzione.

Le elevate tensioni di funzionamento (sia AC sia DC) permettono l’uso di questi componenti nelle trasmissioni degli odierni veicoli elettrici: essi inoltre sono destinati a rivestire un ruolo di primo piano in quella nuova classe di veicoli che adottano pacchi batteria da 800 e 900 VDC per ridurre le perdite resistive. I dispositivi della linea EVA vanno ad ampliare la gamma di condensatori di sicurezza di Murata che comprende i condensatori della serie DE6, disponibili in package per montaggio a fori passanti e i condensatori della famiglia KCA, di tipo a montaggio superficiale, caratterizzati da una distanza di creepage di 4 mm.

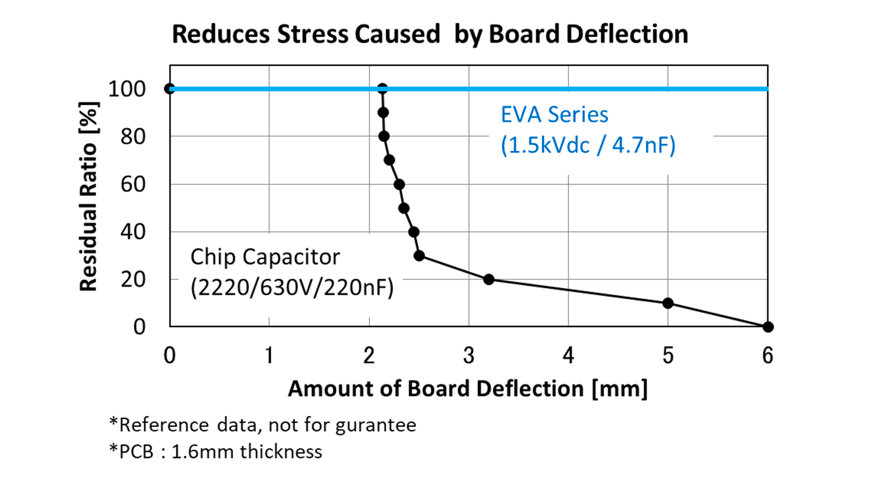

Confrontando la robustezza dei condensatori ceramici con e senza terminazioni metalliche.

Sebbene più lunghi, per soddisfare la necessità di aumentare la distanza di creepage, i componenti della linea EVA garantiscono la medesima resistenza meccanica dei condensatori della serie KCA grazie alle terminazioni metalliche e al progetto interno espressamente concepito per assicurare un’elevata rigidità dielettrica. Questi condensatori sono quindi in grado di resistere ai fenomeni di criccatura all’interno dei dispositivi dovuti alla flessione della scheda PCB e di contrastare le cricche di saldatura che si formano tra il dispositivo e la scheda in maniera più efficace rispetto ai dispositivi privi di terminazioni metalliche (Figg. 3 e 4).

Conformità agli standard

I componenti utilizzati nelle applicazioni automotive devono soddisfare gli standard di qualità previsti da AEC-Q200, risultare conformi alle direttive RoHS, garantire il funzionamento fino a 125 °C e dimostrare di essere in grado di resistere all’umidità in maniera efficace per un lungo periodo. Gli standard JEDEC definiscono i livelli di sensibilità all’umidità (MSL – Moisture Sensitivity Level) in corrispondenza dei quali un componente potrebbe subire danni nel corso della saldatura a riflusso a causa dell’espansione dell’umidità intrappolata all’interno dello stesso.

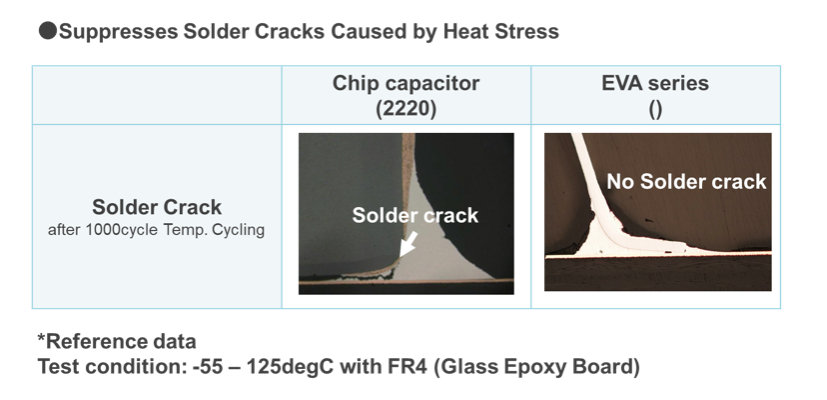

Queste sezioni trasversali mostrano come i condensatori della serie EVA riducano gli effetti dei cicli termici sui giunti di saldatura critici.

I componenti per i quali è necessario minimizzare il rischio che ciò accada devono essere sottoposti all’operazione di baking (essiccamento) per un periodo di tempo prefissato al fine di eliminare completamente l’umidità e forniti su una bobina (tape reel) in una confezione di alluminio con un essiccante. I condensatori della serie EVA soddisfano le specifiche MSL3, il che significa che sono stati collaudati per dimostrare che non saranno soggetti a fenomeni di criccatura nelle condizioni specificate da MSL2, come richiesto dallo standard JEDEC. Murata fornisce anche indicazioni relative ai valori di temperatura e umidità ottimali per lo stoccaggio dei componenti.

Considerazioni conclusive

Il rapido sviluppo dei veicoli elettrici ha completamente ridefinito le modalità di progettazione dei veicoli stessi. Per riuscire a tenere il passo con questa evoluzione i produttori di veicoli devono adattare le tecnologie, le tecniche e i componenti esistenti alle loro esigenze, mentre i fornitori di componenti sono impegnati a produrre in tempi brevi dispositivi ottimizzati per queste nuove applicazioni. Murata si trova in una posizione privilegiata per quanto riguarda lo sviluppo di prodotti per il mercato dei veicoli elettrici, come dimostra l’introduzione dei condensatori MLCC della serie EVA.

In ogni caso, sarà interessante vedere come evolverà la progettazione dei veicoli elettrici nel momento in cui il settore passerà dall’utilizzo dei componenti disponibili a quello dei componenti progettati “ad hoc” per soddisfare le nuove esigenze, come appunto i condensatori MLCC della serie EVA di Murata.

www.murata.com

Richiedi maggiori informazioni…